Español

Español-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski -

मराठी

मराठी -

Srpski језик

Srpski језик

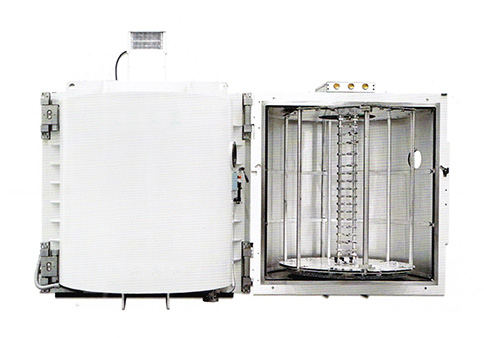

Tecnología de recubrimiento de máquina de recubrimiento al vacío óptico

2022-06-14

Las máquinas de recubrimiento al vacío óptico se utilizan ampliamente en la industria, como cámaras de teléfonos móviles, carcasas de teléfonos móviles, pantallas de teléfonos móviles, filtros de color, lentes de gafas, etc. El estándar de precisión es muy alto y se pueden recubrir varios recubrimientos, como AR película antirreflectante, arte decorativo Las películas plásticas, las películas cerámicas para motores, las películas reflectantes mejoradas, las películas conductoras ITO y las películas antiincrustantes tienen un alto porcentaje de ventas en el mercado.

¿Qué tecnología de procesamiento utiliza la máquina de recubrimiento al vacío óptico para recubrir tantas capas?

Cuando la máquina de revestimiento al vacío óptico se volatiliza y acumula, las materias primas de origen en el sistema de vacío se calientan o los electrones negativos del haz de iones se volatilizan. Se sospecha que hay vapor en la superficie óptica. Durante el período de volatilización, de acuerdo con la manipulación precisa del calentamiento, la presión de trabajo de la bomba de vacío y el posicionamiento y rotación precisos del sustrato, se puede producir un recubrimiento óptico uniforme con un espesor especial. La volatilización tiene características relativamente suaves, lo que hará que el recubrimiento sea cada vez más suelto o poroso. Este tipo de revestimiento suelto tiene la capacidad de absorber agua, lo que cambia el índice de refracción razonable de la película, lo que resultará en características reducidas. Los recubrimientos volátiles se pueden mejorar mediante la tecnología de deposición asistida por haz de electrones, durante la cual el haz de electrones se dirige a la superficie de la oblea. Esto mejora la adsorción de la capa superficial óptica relativa del material fuente, lo que da como resultado una gran cantidad de tensión interna, lo que promueve una mayor densidad y una mayor durabilidad del recubrimiento.

El campo electrostático de alta energía puede acelerar el haz de electrones en la pulverización catódica de magnetrón de haz de electrones (IBS) del recubridor de vacío óptico. Estas velocidades instantáneas inducen una energía mecánica significativa en los iones positivos. Tras la colisión con el material de origen, el haz de electrones "pulveriza" las moléculas del material de destino. Los iones positivos del objetivo pulverizado por magnetrón (las moléculas se convierten en iones positivos por la zona de hidrólisis) también poseen energía mecánica, lo que da como resultado una película apretada cuando entra en contacto con la superficie óptica. IBS es una técnica precisa y repetible.

Recubridor de vacío óptico La pulverización catódica de magnetrón de plasma es un término general para una serie de tecnologías como la pulverización catódica de magnetrón de plasma de gama alta y la pulverización catódica de magnetrón. No importa qué tipo de tecnología sea, incluye la creación de plasma. Los iones positivos en el plasma se aceleran hacia el material de origen, chocan con iones positivos energéticos sueltos y luego el magnetrón se pulveriza sobre el componente óptico objetivo general. Aunque los diferentes tipos de pulverización catódica con magnetrón de plasma tienen sus características únicas, ventajas y desventajas, podemos combinar esta tecnología, ya que tienen el mismo principio, la diferencia entre ellos, compare este tipo de tecnología de recubrimiento y el papel. Las otras técnicas de recubrimiento cubiertas en son mucho menos diferentes entre sí.

A diferencia de la deposición por volatilización, el material de origen utilizado para la deposición de capas moleculares (ALD) no se volatiliza del líquido, sino que existe inmediatamente en forma de vapor. Aunque el proceso utiliza vapor, todavía se necesitan altas temperaturas ambientales en el sistema de vacío. En todo el proceso de ALD, el precursor de cromatografía de gases se entrega de acuerdo con el pulso único no intercalado, y el pulso único está autolimitado. Este tipo de procesamiento tiene un esquema de diseño químico único, cada pulso solo se adhiere a una capa y no hay ningún requisito especial para la geometría de la capa superficial óptica. Por lo tanto, este tipo de procesamiento nos permite controlar el espesor y el diseño del recubrimiento en un grado relativamente alto, pero reducirá la velocidad de acumulación.